Hva er årsaken til at partikkelstørrelsen til høykromplatehammer for slagknuser overskrider standarden?

Innen gruvedrift, konstruksjonsavfallsbehandling og produksjon av sand- og grustilslag er slagknusere kjerneutstyr, og kontrollen av utslippspartikkelstørrelsen har en avgjørende innvirkning på produktkvalitet og produksjonseffektivitet. Som en viktig sårbar komponent i utstyret har platehammeren med høy krom utmerket slitestyrke og slagfasthet. Men i faktisk drift, på grunn av påvirkning av forskjellige faktorer, oppstår ofte problemet med overdreven utslippspartikkelstørrelse, noe som alvorlig påvirker stabiliteten og de økonomiske fordelene til produksjonslinjen.

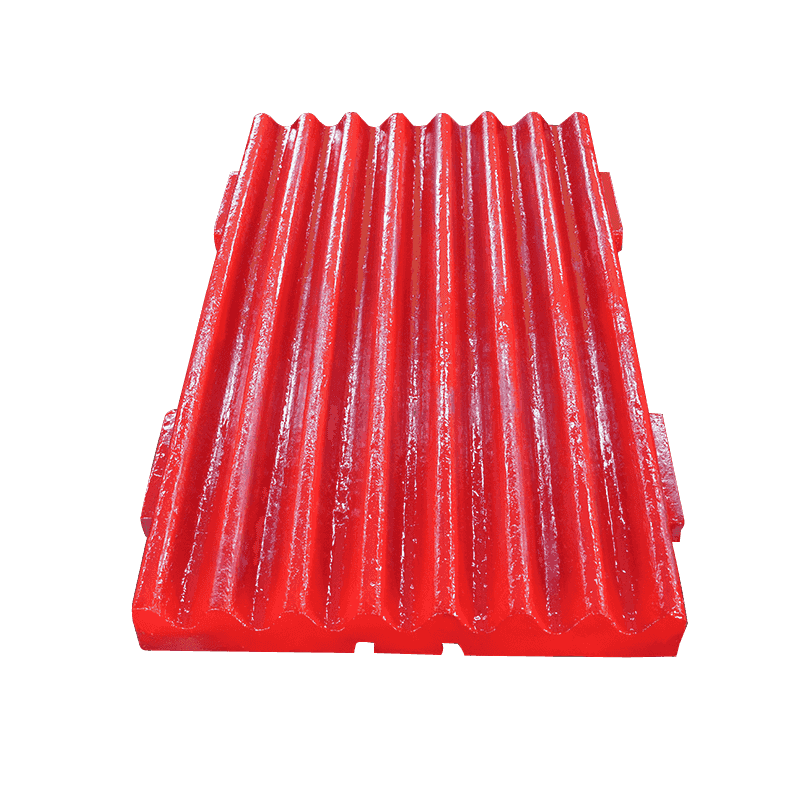

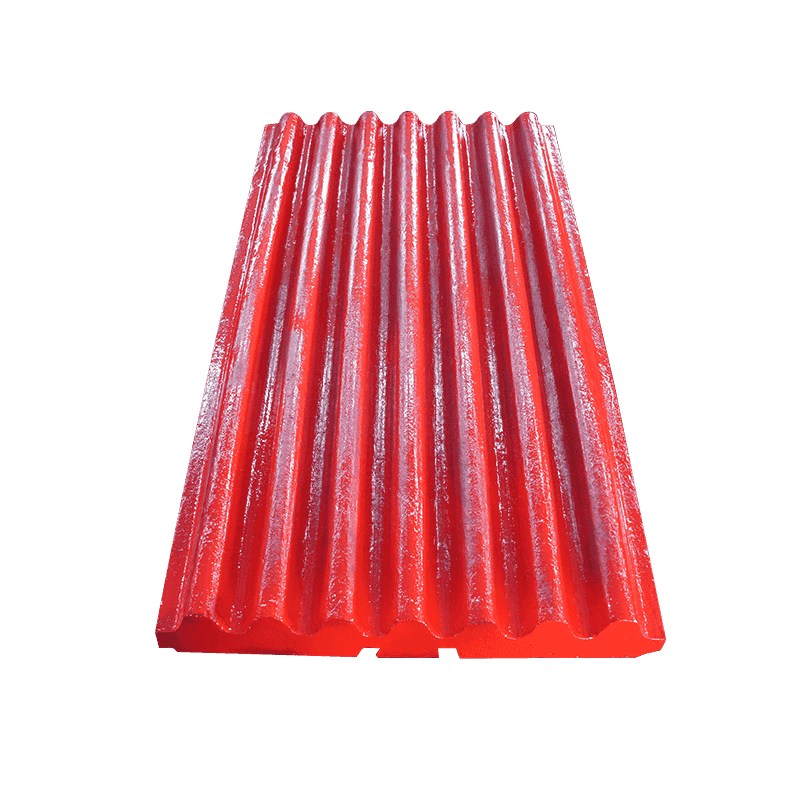

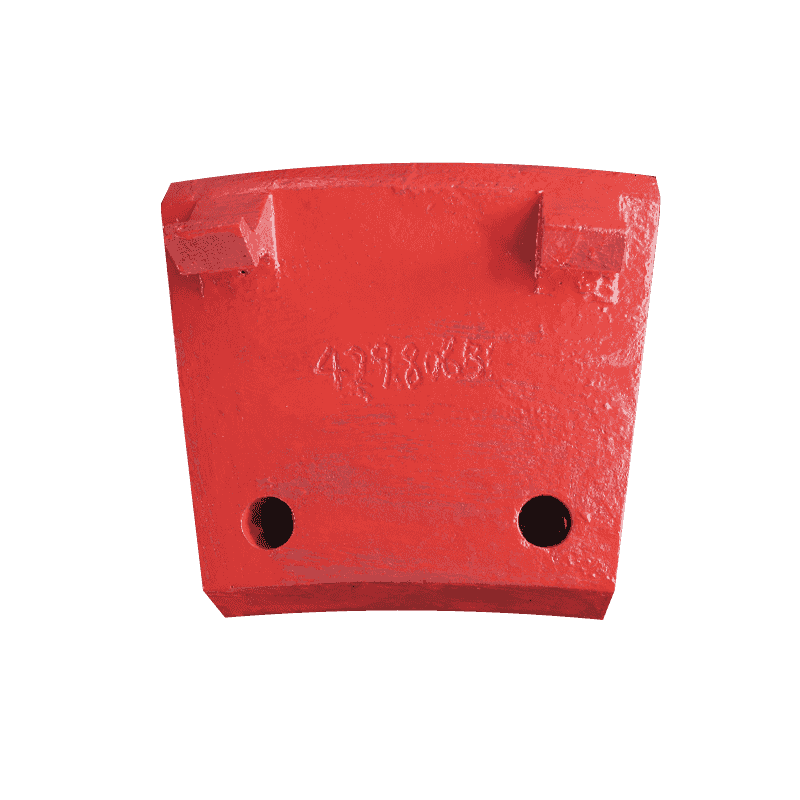

Slitasjetilstanden til platehammer med høy krom er hovedfaktoren som fører til for stor utslippspartikkelstørrelse. Under tilstanden med langvarig påvirkning av materialer med høy hardhet, vil et uensartet slitasjemønster vises på overflaten av platehammeren, og slitasjehastigheten til kantområdet er 30 % til 50 % raskere enn senterområdet. Denne ujevne slitasjen øker krumningsradiusen til slagflaten til platehammeren, reduserer kontaktområdet ved materialkollisjon og reduserer energitettheten til et enkelt slag med mer enn 40 %. Når platehammeren er slitt til 70 % av sin opprinnelige størrelse, vil dens knuseeffektivitet for materialet synke med 65 %, noe som resulterer i at utilstrekkelig knust materiale kommer inn i utløpsporten. Overvåkingsdata fra et sementverk viste at for hver 1 mm økning i hammerslitasje vil andelen partikler større enn 5 mm i utslippet øke med 2,3 prosentpoeng, og når slitasjen når 15 mm vil overskridelsen av partikkelstørrelsen overstige 30 %.

Svikt i spaltekontrollen mellom hammeren og slagplaten er den direkte årsaken til partikkelstørrelsen på utslippet som ikke er kontrollert. I slagknuseren utgjør gapet mellom hammeren og slagplaten nøkkelstørrelsen til knusekammeret, som direkte påvirker minimum partikkelstørrelse før materialet slippes ut. Når gapet er forstørret til 1,5 ganger designverdien på grunn av hammerslitasje eller installasjonsavvik, vil beståelsesraten for kvalifiserte partikkelstørrelsesmaterialer synke kraftig fra 85 % til 45 %, noe som resulterer i en økning i innholdet av store partikler i utslippet. Tilfellet med et anleggsavfallsbehandlingsanlegg viser at for hver 1 mm økning i gapet, vil andelen partikler større enn 10 mm i utslippet øke med 1,8 prosentpoeng, og når gapet når 25 mm vil overskridelsen av partikkelstørrelsen nå 28 %. I tillegg vil slitasje eller løsning av gapjusteringsanordningen føre til at det faktiske gapet avviker fra designverdien med ±3 mm, noe som ytterligere forverrer partikkelstørrelsesfluktuasjonen.

Avvik fra utstyrets driftsparametere er også en skjult faktor for for stor utslippspartikkelstørrelse. Svingninger i rotorhastigheten påvirker direkte oppholdstiden og kollisjonsenergien til materialer i knusekammeret. Når hastigheten er lavere enn 90 % av designverdien, vil bevegelsesbanen til materialet i knusekammeret bli forvrengt, noe som resulterer i en 40 % reduksjon i antall effektive kollisjoner, noe som fører til at de utilstrekkelig knuste materialene slippes ut på forhånd. Overvåkingsdata fra et gruveselskap viste at for hver 50 r/min reduksjon i hastighet, vil D90-verdien til utslippspartikkelstørrelsen øke med 1,2 mm. Samtidig vil overdreven fôrpartikkelstørrelse overstige slagkapasitetsterskelen til hammeren. Når andelen materialer som er større enn 20 % av den beregnede maksimale partikkelstørrelsen i fôret overstiger 15 %, vil knuseeffektiviteten synke med 55 %, noe som fører til at store partikler passerer direkte gjennom knusekammeret.

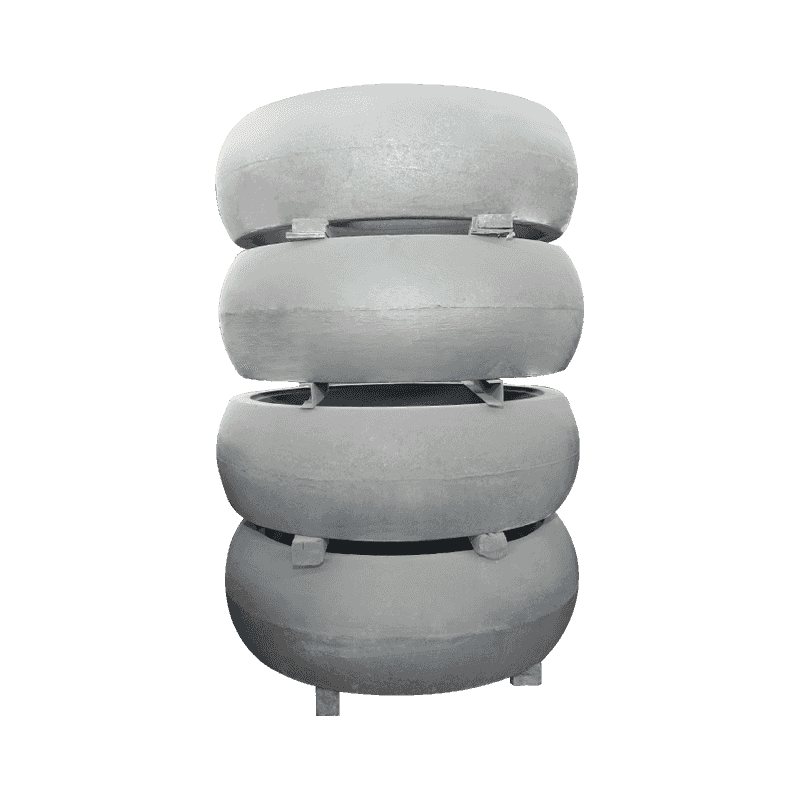

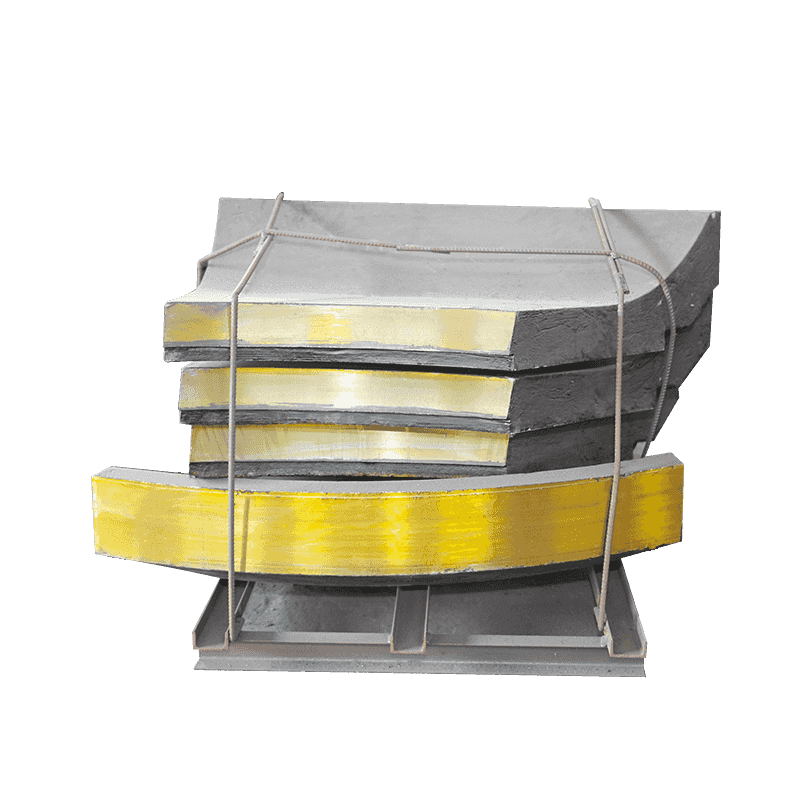

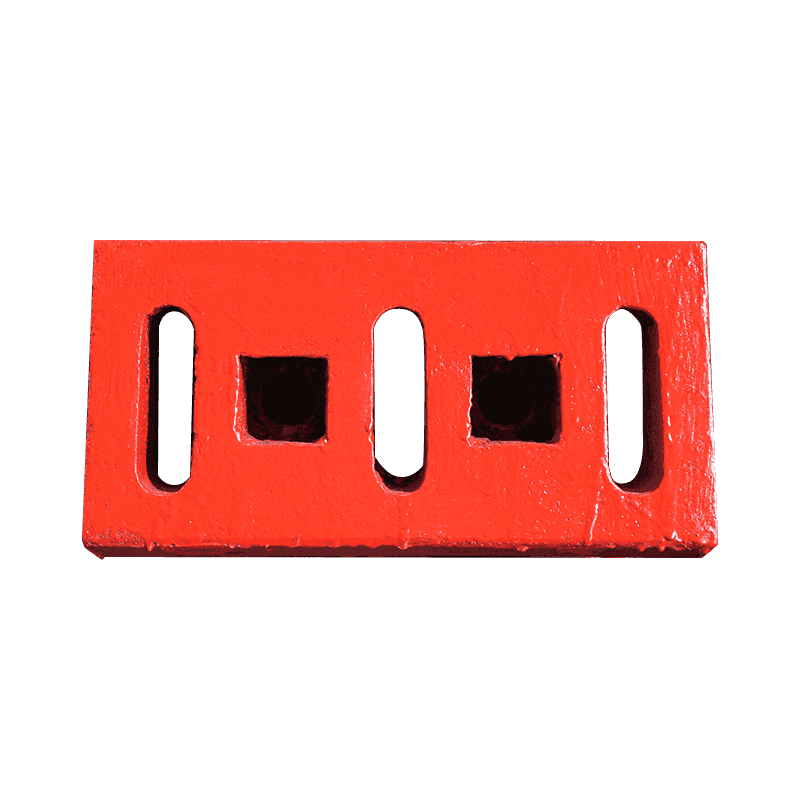

Unormal slitasje på utstyrets konstruksjonsdeler øker også risikoen for tap av partikkelstørrelse. Som en nøkkelkomponent i knusekammeret vil slitasjen på slagplaten forårsake dynamiske endringer i gapet med hammeren. Når slitasjen på slagplaten når 10 mm, vil avviket i overflatens flathet overstige ±2 mm, noe som fører til at kollisjonsvinkelen til materialet forskyves med 20° til 30°, noe som reduserer knuseeffektiviteten med 35 %. I tillegg vil skaden eller blokkeringen av ristskjermen endre strømningsegenskapene til utløpskanalen. Når skjermskadegraden overstiger 10 %, vil materialutslippseffektiviteten synke betydelig.