Hvordan blir hammerhodet med høy krom et "hardkjernevåpen" for høyeffektivt og energibesparende knuseutstyr?

I gruvedrift, metallurgi, byggematerialer og annen industri er knuseutstyr et nøkkelledd i produksjonslinjen, og ytelsen til tilbehøret bestemmer direkte utstyrets brukseffektivitet og driftskostnader. Hammerhoder med høy krom for høyeffektive og energibesparende knusere skiller seg ut i arbeidsmiljøer med høy intensitet med sin utmerkede slitestyrke og slagfasthet, og blir et "hardkjernevåpen" innen knuseutstyr.

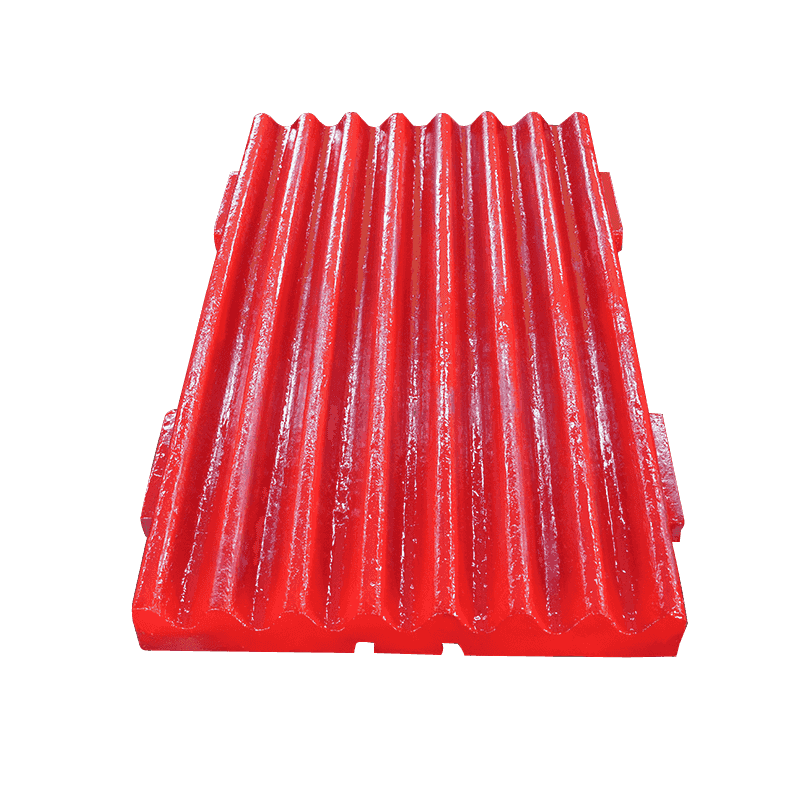

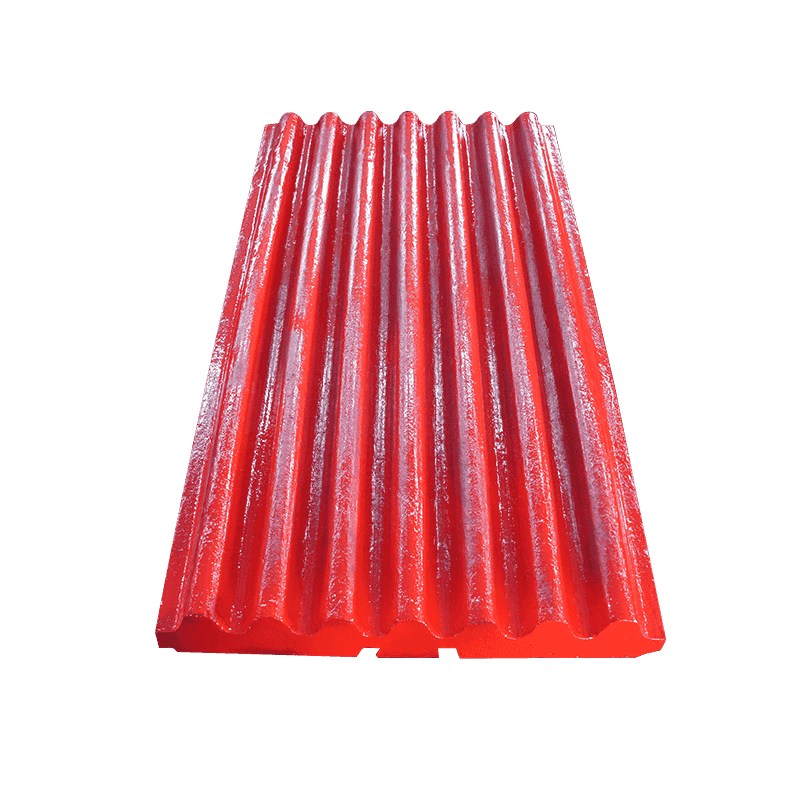

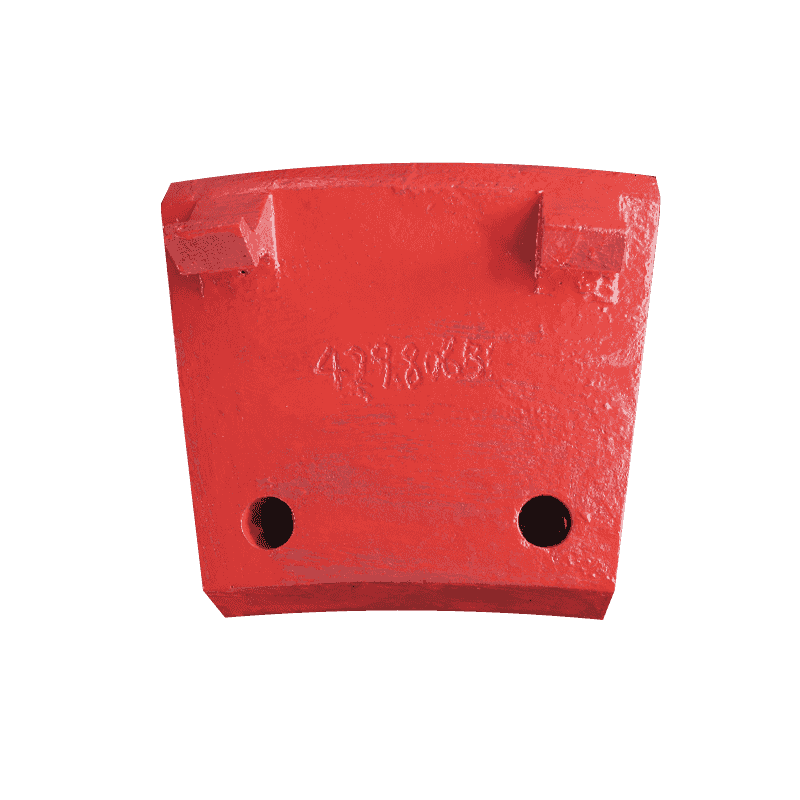

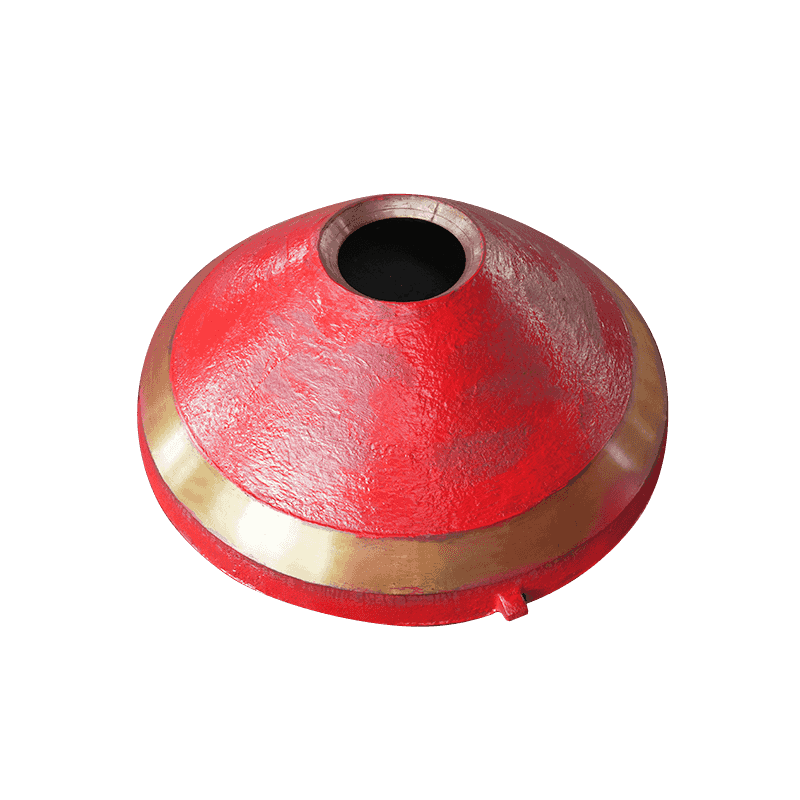

Den hammerhode med høyt krom er presisjonsstøpt med høykromlegeringsmaterialer, med et høyt krominnhold på 23~30%, og med en passende mengde legeringselementer som mangan og silisium, og danner en metallmatrisestruktur med både hardhet og seighet. Dette unike legeringsforholdet sikrer ikke bare den utmerkede ytelsen til hammerhodet i miljøer med høy slagkraft og høy friksjon, men unngår også effektivt problemet med lett slitasje og brudd på tradisjonelle hammerhoder.

Under støpeprosessen vedtar hammerhodet avanserte vakuumstøpe- og presisjonsstøpeprosesser for å forbedre tettheten og jevnheten til den interne organisasjonen ved å fjerne potensielle defekter som porer og krymping. Med påfølgende overflatevarmebehandling (som bråkjøling og herding), kan hardheten til sluttproduktet nå HRC58-62, med sterk slag- og slitestyrke, og kan sikre levetid og stabil ytelse selv ved knusing av harde malm.

Hvilken "hard teknologi" er ytelsesforbedringen til høykromhammer avhengig av?

For å oppnå en balanse mellom de tre viktigste ytelsesindikatorene slitestyrke, sprekkmotstand og slagfasthet, innlemmer høykromhammeren en rekke avanserte teknologier i produksjonsprosessen:

Optimalisert forhold mellom legeringselementer: Kjernefundamentet til høykromhammeren ligger i dens høykvalitets materialsammensetning. Hammeren er laget av høykromlegering som hovedmateriale, med et krominnhold på opptil 23%~30%. Krom er nøkkelen til å forbedre hardheten og slitestyrken til metaller. Det kan danne en stor mengde harde karbider i metallmatrisen, noe som øker slitestyrken til hammeroverflaten betydelig. Samtidig tilsettes også passende mengder mangan og silisium vitenskapelig. Mangan har funksjonen til å forbedre seigheten og styrken til stål, og kan forbedre slagfastheten til hammeren, mens silisium hjelper til med deoksidering og forbedrer den generelle jevnheten og høytemperaturmotstanden til legeringen.

For å sikre at metallet ikke produserer sprø sprekker under høytemperaturstøping og varmebehandling, er fosfor- og svovelinnholdet strengt kontrollert under 0,04 %. Hvis disse to urenhetselementene overskrider standarden, er det veldig lett å forårsake sprø mellomlag eller sprekker inne i hammerhodet, og dermed redusere levetiden betydelig. Derfor er forholdet mellom høykvalitetslegeringer ikke bare en "formel", men også et nøkkelgrunnlag for å avgjøre om hammerhodet kan fungere stabilt.

Vakuumstøpeprosessen: I den tradisjonelle sandformen eller den vanlige gravitasjonsstøpeprosessen er det smeltede metallet utsatt for å produsere støpefeil som porer, krymping og slagginneslutninger under størkningsprosessen. Disse defektene vil med stor sannsynlighet bli "stresskonsentrasjonspunkter" under miljøer med høy belastning, noe som får hammerhodet til å sprekke eller knekke tidlig. Hammerhodet med høy krom vedtar en vakuumstøpeprosess, det vil si at det smeltede metallet helles under et vakuummiljø med negativt trykk, noe som effektivt reduserer risikoen for metalloksidasjonsreaksjon og gassinkludering.

Den biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

Forsterkning av varmebehandling: Kjerneytelsen til hammerhodet med høy krom må være både "vanskelig" å tåle slitasje og "tøff" for å tåle støt. Derfor har vitenskapelig varmebehandlingsteknologi blitt et nøkkelledd for å forbedre ytelsen. Etter at hammerhodet er støpt, må det først bråkjøles, det vil si at det varmes opp til den kritiske temperaturen i austenittsonen (vanligvis rundt 980°C) og avkjøles raskt for å danne en martensittisk struktur med høy hardhet på overflaten av hammerhodet. Hardheten til dette herdede laget kan nå HRC58~62, noe som i stor grad forbedrer slitestyrken, spesielt for kontinuerlige, høyhastighets slagknusingsoperasjoner. Men "høy hardhet" er ofte ledsaget av "høy sprøhet", så hammerhodet vil da gjennomgå herding. Hensikten med herding er å frigjøre restspenningen inne i hammerhodet uten å ødelegge hardheten til martensitt, og å fremme transformasjonen av en del av austenitt, og dermed forbedre den generelle seigheten og sprekkmotstanden. Denne prosessen sikrer at hammerhodet ikke vil knekke på grunn av overdreven sprøhet når det utsettes for en enorm støt, og dermed oppnå den ideelle tilstanden "hard med seighet". Noen avanserte produkter kan også ta i bruk flertrinns varmebehandlingsstrategier som flere tempereringer og isotermisk bråkjøling for ytterligere å optimalisere mikrostrukturen, forbedre den strukturelle stabiliteten samtidig som hardheten opprettholdes, og gi garanti for høyytelseseffekten til hammerhodet med høy krom.

Den following are the core technical parameters of the hammer head:

| Ytelsesparameter | Teknisk beskrivelse |

|---|---|

| Legeringsmateriale | Høykromlegering (Cr 23–30 %, Mn 0,6–1,2 %) |

| Støpeprosess | Vakuumstøping Presisjonsstøping |

| Overflatebehandling | Slokkende temperering |

| Overflatehardhet | HRC58–62 |

| Mikrostruktur | Martensitt Beholdt Austenitt |

| Slagstyrke | Høy, egnet for knusemiljøer med høy belastning |

| Levetid | 2–3 ganger lengre enn tradisjonelle hammerhoder i høy manganstål |

Gjennom dette settet med strenge tekniske systemer yter høykromhammerhodet ikke bare godt i den innledende fasen, men opprettholder også høyeffektiv ytelse under langvarig bruk, og blir en solid garanti for stabil produksjon.

I praktiske applikasjoner, hvilken verdi gir hammerhodet med høy krom for bedriften?

Sammenlignet med hammere laget av tradisjonelle materialer, gir hammere med høy krom fordeler i flere dimensjoner:

1. Forleng utskiftingssyklusen betydelig

På grunn av sin høye hardhet og høye seighet tåler hammere med høy krom kontinuerlig støt og sterk friksjon, og deres slitesterke levetid er 2 til 3 ganger så lang som vanlige hammere av høy manganstål. Hyppigheten av utstyrsutskifting reduseres, noe som reduserer nedetiden betydelig.

2. Reduser vedlikeholdskostnadene

Den hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. Forbedre produksjonseffektiviteten

Den hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. Støtt grønn og miljøvennlig produksjon

Den high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.