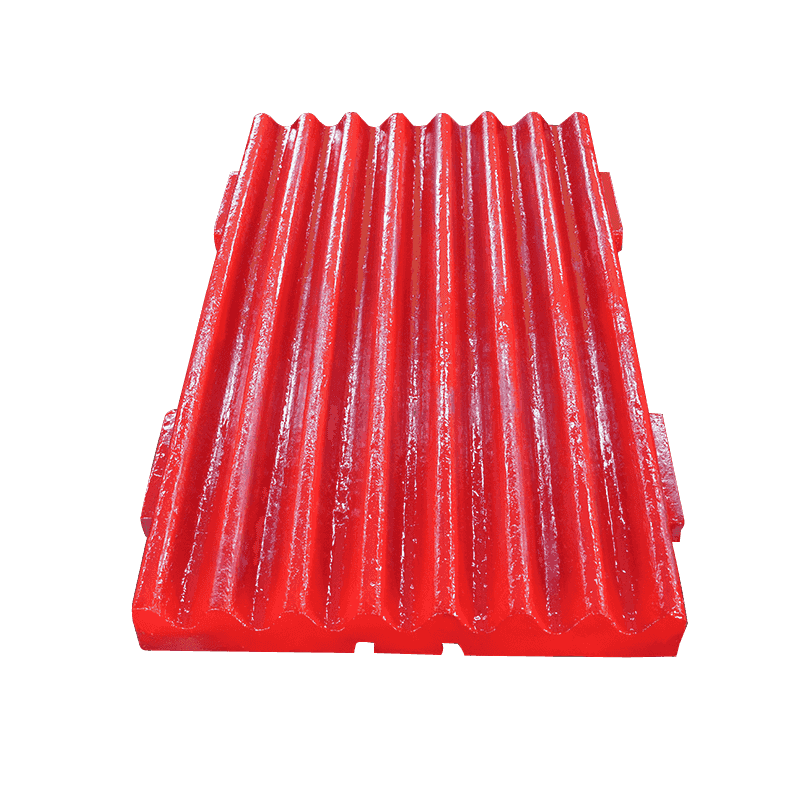

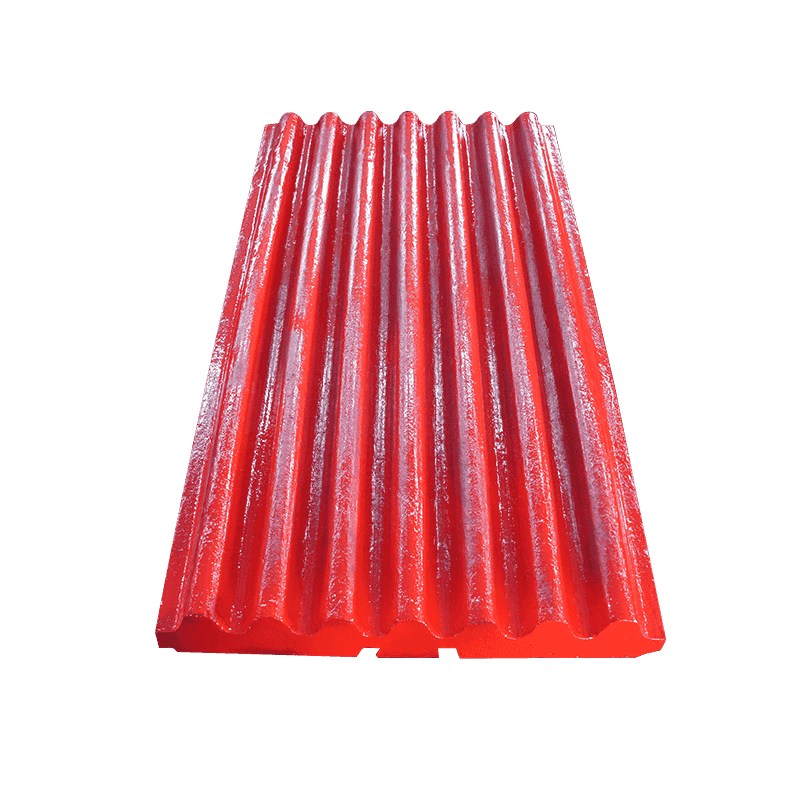

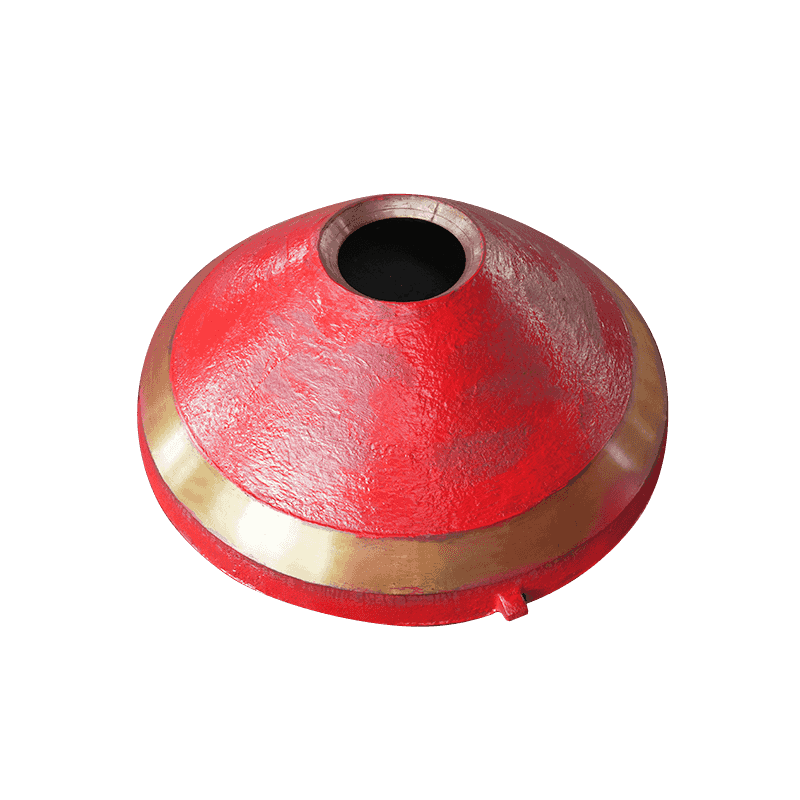

Slagknuser med høy manganstål slagfôrplate: Spesiell støpe- og bråkjølingsprosess muliggjør slitestyrke og slagfasthet, og forbedrer knuserens effektivitet og levetid

Mikrostrukturen til høymanganstål er hovedsakelig austenittstruktur, som vil stivne ved støt eller friksjon. Nærmere bestemt når slagknuser høy mangan stål slagfôrplate blir konstant påvirket av malm og byggeavfall under knuseprosessen, vil overflatematerialet danne et herdet lag ved plastisk deformasjon. Hardheten til dette herdelaget er mye høyere enn for de upåvirkede interne materialene, og kan vanligvis nå HRC over 50, noe som i stor grad øker slitestyrken til overflaten. Dette "arbeidsherding"-fenomenet gjør at støtforingsplaten av høy-manganstål har en viss seighet i den første bruken, som kan absorbere slagenergi og unngå sprø brudd; etter hvert som brukstiden øker, dannes det gradvis et hardt slitebestandig lag på overflaten, som effektivt motstår slitasje og slagskader og forlenger levetiden.

Sammenlignet med tradisjonelt karbonstål eller lavlegert stål, har høy manganstål utmerket seighet og slagfasthet. Dette er fordi austenittstrukturen til høymanganstål i uherdet tilstand har god duktilitet og plastisitet, som kan absorbere en stor mengde slagenergi og redusere risikoen for sprekker eller brudd forårsaket av slag. Denne egenskapen gjør at slagknuserens høye manganstål slagfôrplate ikke lett blir skadet på grunn av tretthet eller støt, selv ved høystyrke og høyfrekvente knuseoperasjoner, noe som sikrer stabil drift av utstyret.

Når det gjelder malmknusing, avhending av byggeavfall, møter slagknuseren høy manganstål slagfôrplate ekstremt strenge slitasjebetingelser. Den selvherdende evnen til materialer med høyt manganstål fører til at et superhardt "slitasjebestandig lag" gradvis danner overflaten av slagknuserens høye manganstål slagfôrplate. Dette laget kan effektivt motstå riper og ekstrudering av malmrester, redusere overflatetapet av materialet og forsinke slitasjehastigheten til foringsplaten. Denne slitestyrken til høymanganstål er langt utover den for vanlig legert stål eller støpejernsmaterialer. Den kan opprettholde en lang levetid i komplekse miljøer, noe som reduserer utskiftingsfrekvensen og vedlikeholdskostnadene betydelig.

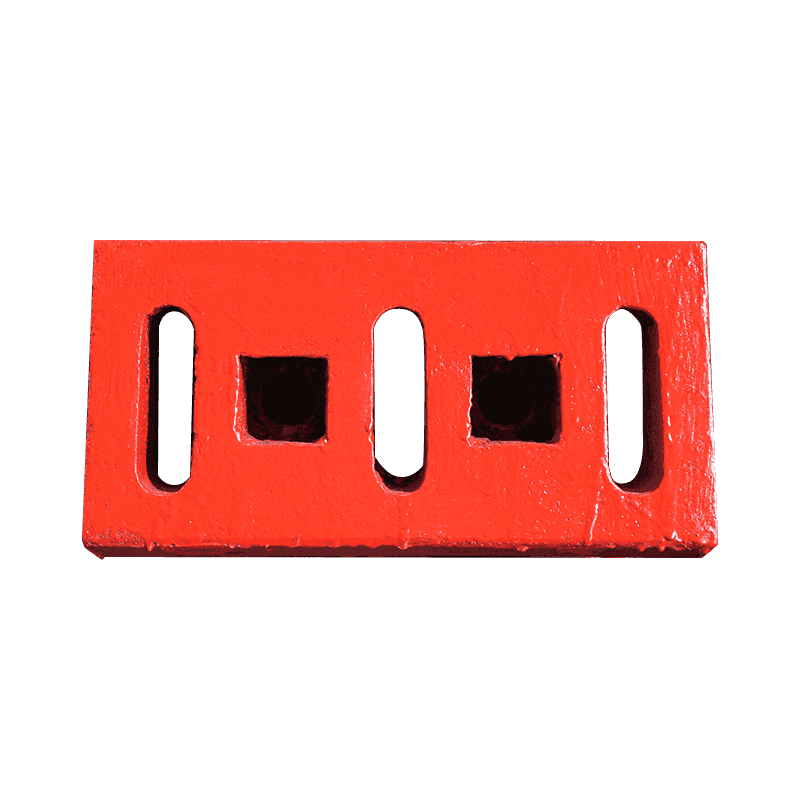

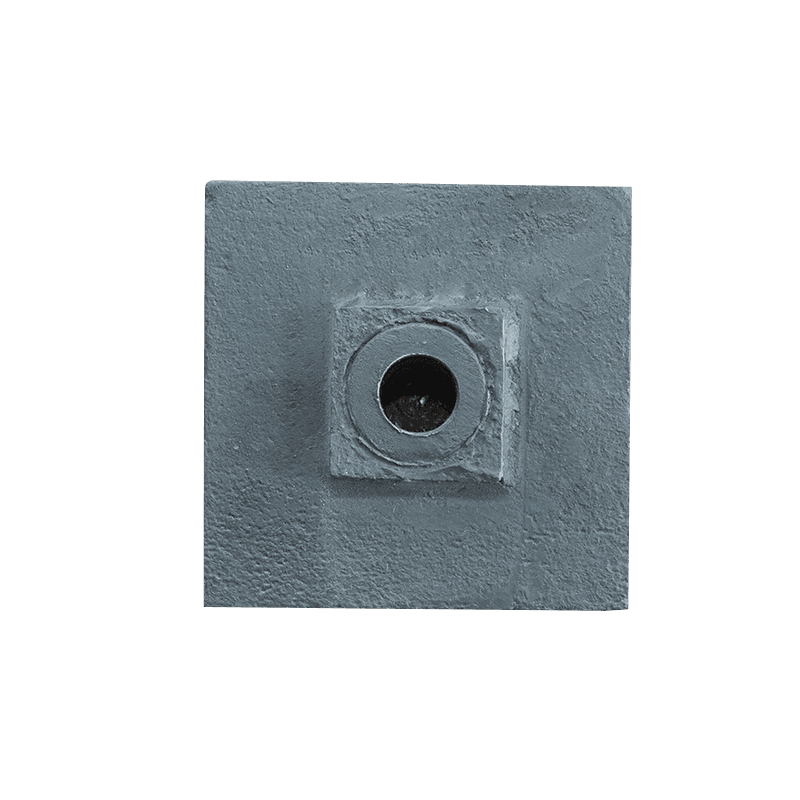

Slagfôr av høy kvalitet avhenger ikke bare av selve materialet, men også av produksjonsprosessen. Denne støtforingen av høy manganstål bruker høytemperatursmelting og presisjonsstøpingsteknologi for å sikre at den indre strukturen til støpegodset er tett og defektfri, og unngår virkningen av defekter som porer, inneslutninger og sprekker på ytelsen. Høypresisjonskontroll av størrelse og form sikrer perfekt matching av foringsplaten med knusekroppen, forenkler installasjonsprosessen, reduserer utstyrsvibrasjoner og driftsstøy, og forlenger utstyrets totale levetid.

Etter foreløpig støping går slagknuseren med høy manganstål slagfôrplate inn i høytemperaturskjølingsbehandlingstrinnet, som vanligvis varmes opp til over 1000 °C, og avkjøles deretter raskt for å danne en høyhard martensittstruktur. Denne prosessen forbedrer hardheten til slagknuserens overflate med høy manganstål, vanligvis opp til HRC 50-60. Dette herdede laget dannes gradvis over tid under knuseoperasjonen, noe som øker slitestyrken til foringsplaten betydelig og motstår effektivt den sterke støt og slitasje forårsaket av malmfragmentering.

Det er verdt å nevne at herdebehandlingen ikke bare forbedrer overflatehardheten, men tar også hensyn til materialets seighet, og unngår risikoen for sprø brudd forårsaket av overdreven hardhet. God seighet sikrer at slagknuseren med høy manganstål slagfôrplate fortsatt kan opprettholde den strukturelle integriteten og stabil drift under høystyrke slagbelastninger.

Med sine materialegenskaper og avansert teknologi kan fôringsplater med høy manganstål arbeide stabilt i tøffe miljøer med mye støv, høy luftfuktighet og hyppig påvirkning i lang tid. Enten det er gruvedrift, produksjon av sand- og grustilslag eller resirkulering av byggeavfall, kan det sikre effektiv drift av knuseren, forbedre produksjonseffektiviteten betydelig og redusere hyppigheten av nedstengning og vedlikehold.

Slagknuser som bruker høykvalitets støtforingsplater av manganstål kan forlenge utskiftingssyklusen og redusere utstyrets vedlikeholdstid og kostnader på grunn av slitasje- og slagfasthet. Samtidig kan den nøyaktige matchingen og stabile ytelsen til foringsplaten også redusere feilfrekvensen på utstyret, sikre kontinuiteten og stabiliteten til produksjonslinjen, og betydelig forbedre den totale produksjonseffektiviteten.