Er slagknuser med høy krom støpegods utsatt for korrosjon når du arbeider i et fuktig, surt eller alkalisk miljø?

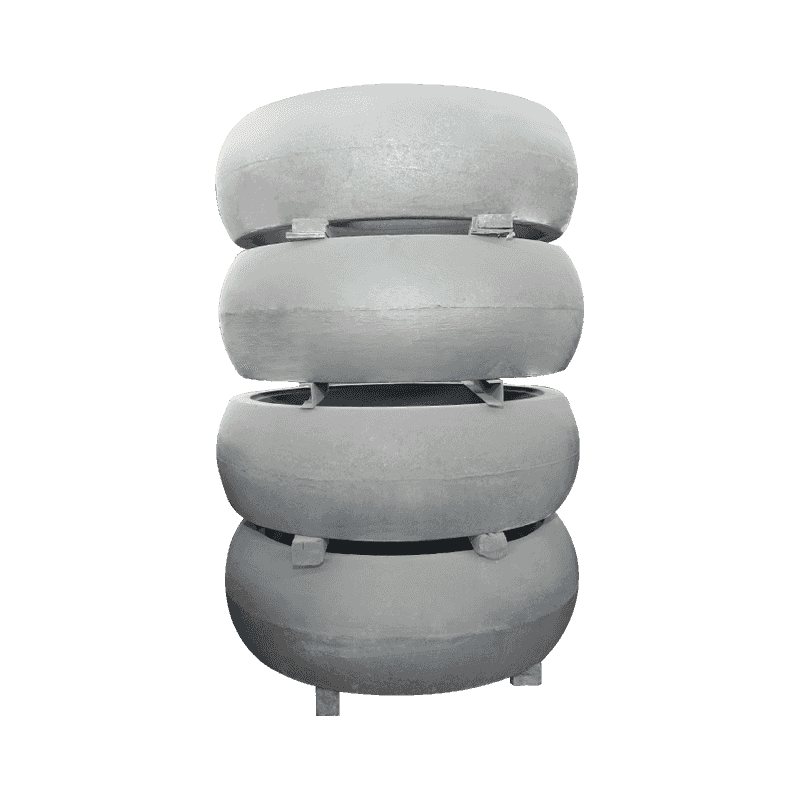

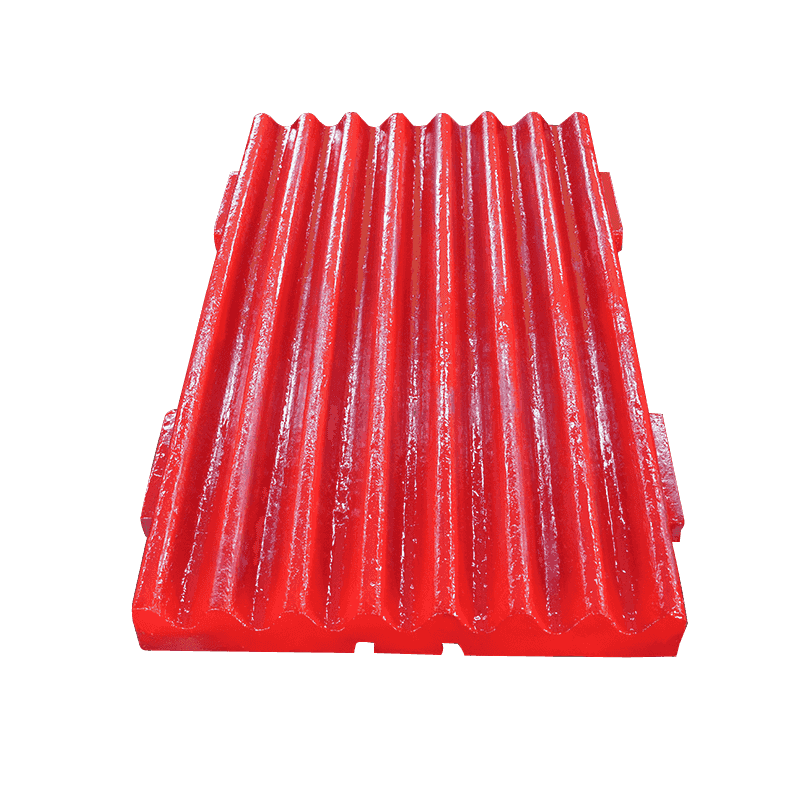

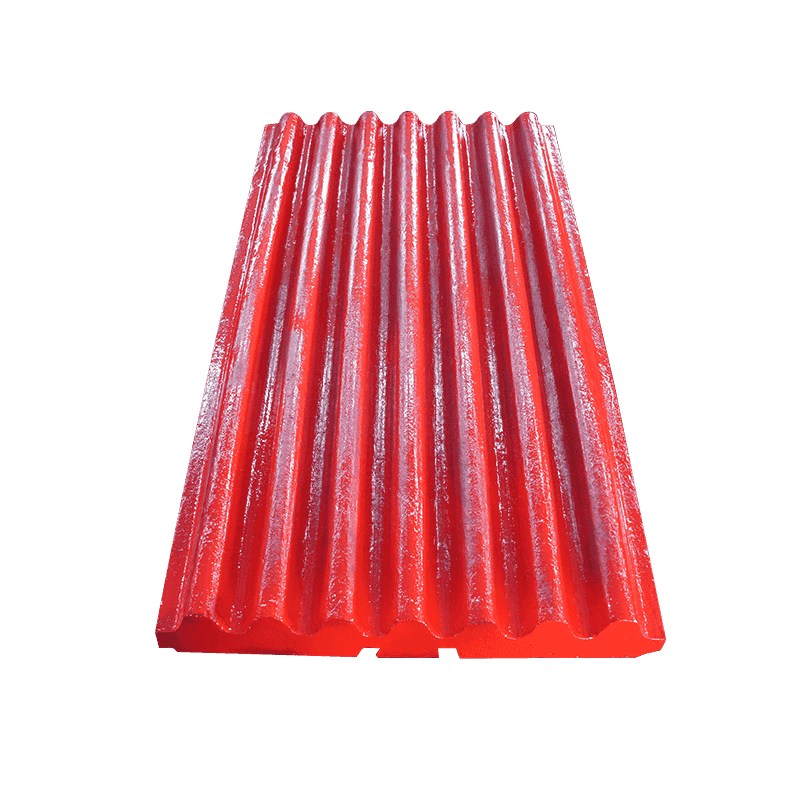

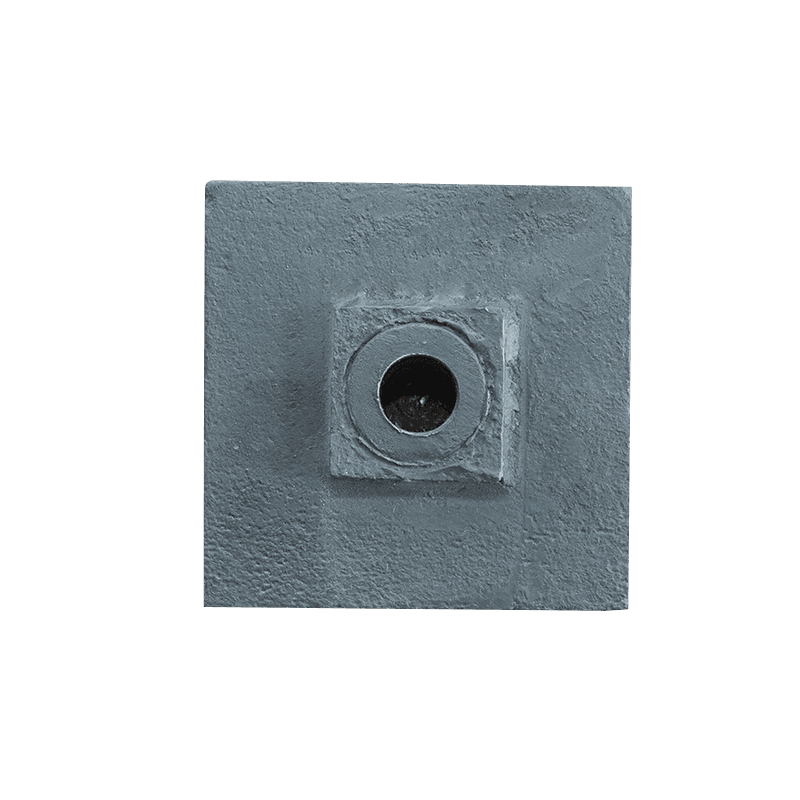

Slagknuser med høy kromstøpegods brukes hovedsakelig til deler som tåler høyhastighetsstøt og materialfriksjon, som platehammere, slagforinger og sideforinger. Slitasje- og slagfastheten til disse delene er spesielt kritisk ved knusing av høyfaste og harde malmer. Imidlertid, i tillegg til mekaniske egenskaper, står støpegods med høyt krom overfor et annet vanlig, men lett oversett problem i faktiske bruksmiljøer, det vil si korrosjon. Spesielt i fuktige arbeidsmiljøer med tilstedeværelse av sure og alkaliske stoffer, kan korrosjon ha en dyp innvirkning på utstyrets levetid og driftsstabilitet.

En av hovedkarakteristikkene til støpegods med høyt krom er dens kromrike legeringssammensetning. Krom har fordeler ved å forbedre metallslitasjemotstanden, men spiller samtidig også en viss positiv rolle i korrosjonsbestandigheten. Krom danner en tett oksidfilm på overflaten av materialet, som bidrar til å blokkere erosjon av fuktighet og sure og alkaliske stoffer. Stabiliteten til dette beskyttende laget avhenger imidlertid av kontinuiteten og balansen i miljøforholdene. I et miljø med høy luftfuktighet eller tåke, hvis konsentrasjonen av syre- og alkalikomponenter er høy, eller det er etsende medier som salt og slurry, kan den beskyttende filmen på metalloverflaten bli ødelagt og forårsake lokal korrosjon eller til og med gropdannelse.

I knuseoperasjonen må noen slagknusere behandle malm eller byggeavfall med vann, som ofte inneholder en viss mengde klorider, sulfider og andre korrosive faktorer. Disse komponentene reagerer kjemisk med overflaten av støpegods med høyt krom under knuseprosessen, noe som lett kan svekke den tette strukturen til overflaten. Samtidig er det mer sannsynlig at metalloverflaten blir en kilde til korrosjon i områder med ujevn kraft eller mikrosprekker, og utvider seg gradvis for å danne dype korrosjonsskader. Dette vil ikke bare redusere levetiden til støpegodset, men kan også forårsake sikkerhetsfarer som strukturell ustabilitet eller brudd under drift.

I sure eller alkaliske miljøer vil ytelsen til støpegods med høyt krom også bli utfordret. Selv om krom i seg selv har en viss korrosjonsbestandighet, vil stabiliteten til kromoksidfilmen avta når pH-verdien i miljøet avviker fra nøytralitet eller det er et sterkt redoksmedium. I et surt miljø manifesterer korrosjon seg ofte som jevn korrosjon eller dannelse av korrosjonsgroper, mens det i et alkalisk miljø er utsatt for intergranulær korrosjon. Spesielt i gruvedrift med høy temperatur og høy luftfuktighet eller kjemisk knusing, vil akselerasjonen av denne korrosjonseffekten være mer åpenbar.

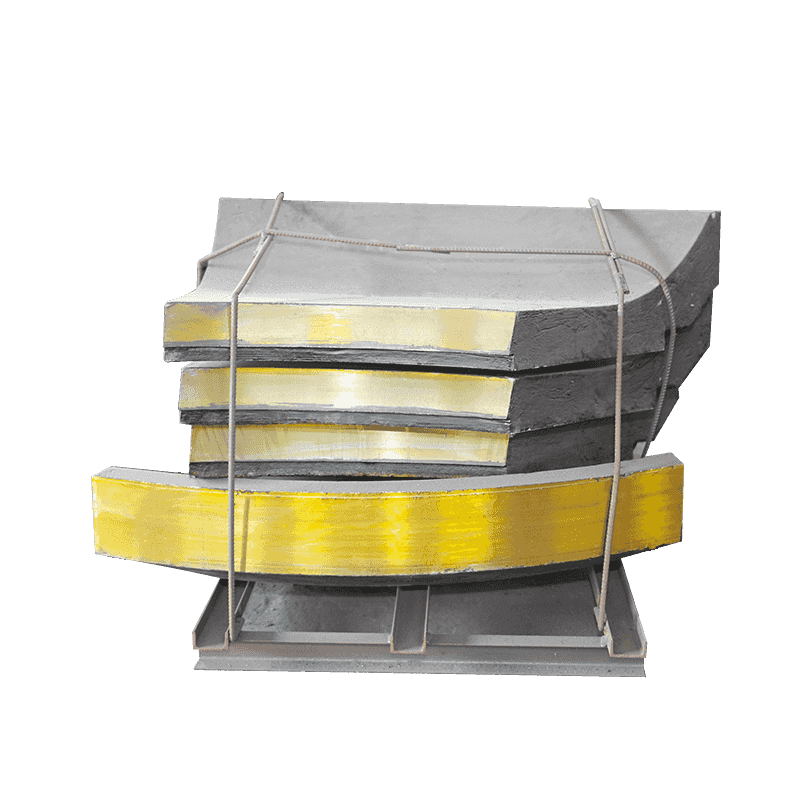

For å lindre korrosjonsproblemet kombinerer produsenter vanligvis spesifikke varmebehandlingsprosesser når de produserer støpegods med høyt krom for å gjøre den indre strukturen til støpegodset tettere og redusere porøsiteten, og dermed forbedre deres generelle korrosjonsmotstand. I tillegg kan deres motstand mot kjemisk korrosjon forbedres ved å tilsette egnede legeringselementer som nikkel og molybden. Noen støpegods vil også gjennomgå overflatesprøyting før de forlater fabrikken, for eksempel spraying av et anti-korrosjonslag eller bruk av en galvaniseringsprosess for ytterligere å blokkere inntrenging av eksterne korrosive medier.

Ved faktisk bruk er det også spesielt viktig å styrke det daglige vedlikeholdet og overvåkingen av utstyr. For eksempel bør langtidsstans og vannopphopning unngås så mye som mulig for å holde utstyret tørt; hvis den knuse gjenstanden inneholder store mengder sure og alkaliske stoffer, bør overflatetilstanden til høykromstøpingen rengjøres og kontrolleres regelmessig, og sprayes eller skiftes ut om nødvendig. For noen spesielle arbeidsforhold er det også mulig å vurdere å bruke legeringsmaterialer med høyere korrosjonsmotstandsnivåer, eller å bruke utstyrsdesign med gode tetningsstrukturer for å redusere korrosjonsrisiko ved kilden.